NOTIZIE

Novità e Innovazione

Giornata di Studio: “Trattamenti termici sostenibili e riduzione dell’impatto ambientale”

Negli ultimi anni il trattamento termico dei metalli è diventato un tema centrale non solo per la qualità dei prodotti industriali, ma anche per la sostenibilità ambientale.

Forni, atmosfere controllate e consumi energetici hanno un impatto significativo: oggi più che mai è necessario adottare soluzioni tecnologiche e gestionali che migliorino l’efficienza, riducano le emissioni e siano pronte per i combustibili non fossili.

Negli ultimi anni il trattamento termico dei metalli è diventato un tema centrale non solo per la qualità dei prodotti industriali, ma anche per la sostenibilità ambientale.

Forni, atmosfere controllate e consumi energetici hanno un impatto significativo: oggi più che mai è necessario adottare soluzioni tecnologiche e gestionali che migliorino l’efficienza, riducano le emissioni e siano pronte per i combustibili non fossili.

ATTAS organizza una giornata di studio dedicata alle nuove frontiere dell’efficienza energetica e della sostenibilità nei trattamenti termici, con la partecipazione di tre aziende leader a livello internazionale:

RÜBIG GmbH – Economic & Ecological Impact and Advantages of Plasma-based Surface Treatments

Dipl. Ing. Martin Strutzenberger – Dipl. Ing. Stefan HaasUPC-Marathon GmbH – Producing and Maintaining High-Quality Endothermic Gas: Process Parameters, Control, and Cost Reduction

Ing. Daniel PannyWS Wärmeprozesstechnik GmbH – Efficient and Low Emission Combustion – Ready for Non Fossil Fuels

Dr. Joachim Wünning

L’evento si svolgerà presso la Sala Torino del Centro Congressi dell’Unione Industriali di Torino (Via Vincenzo Vela 17).

La partecipazione è su invito.

Scarica il programma.

👉 Per informazioni:

📧 info@attas.it

🌐 www.attas.it

WC/C-DLC: RIVESTIMENTO MULTISTRATO INNOVATIVO

Il rivestimento WC/C-DLC combina carburo di tungsteno e carbonio tipo diamante per una protezione tribologica superiore. Grazie alla struttura multistrato, offre durezza, tenacità e l’effetto "crack-stop", ideale per ambienti ad alta usura. Applicato con tecnologie PVD e PACVD di ultima generazione, garantisce resistenza oltre i 300 °C. Perfetto per componenti automobilistici, aerospaziali e meccanici soggetti a forte attrito.

WC/C-DLC: RIVESTIMENTO MULTISTRATO INNOVATIVO

Che si tratti dell’industria automobilistica, aerospaziale o meccanica, tutte beneficiano dell’eccellente protezione tribologica contro l’usura offerta dai rivestimenti WC/C-DLC. WC/C sta per Tungsten Carbide Carbon (carburo di tungsteno e carbonio), DLC per Diamond Like Carbon (carbonio tipo diamante). Questo rivestimento in materiale duro è realizzato grazie ai sistemi PVD sviluppati internamente da RUBIG.

Rivestimento multistrato: combinazione di proprietà

Il rivestimento WC/C-DLC è costituito da più strati sovrapposti, ciascuno con proprietà differenti. In base alle esigenze del cliente, si possono ottenere diversi effetti: ad esempio, uno strato con elevata tenacità può essere abbinato a uno molto duro. Il risultato è un rivestimento flessibile ma con un’elevata protezione contro l’usura.

Si può anche ottenere il cosiddetto effetto "crack-stop", che impedisce alle cricche di penetrare facilmente nel materiale sottostante. In questo modo, la durata del componente rivestito viene notevolmente estesa. I rivestimenti multistrato sono particolarmente richiesti in ambienti con forti sollecitazioni meccaniche o elevata usura.

Protezione tribologica dall’usura per i tuoi componenti

La combinazione di carburo di tungsteno e carbonio crea una superficie resistente e autolubrificante, che riduce al minimo l’attrito e l’usura. Questi rivestimenti sono ideali per applicazioni in cui i componenti scorrono uno contro l’altro, come in parti di precisione, slitte o utensili per la lavorazione dei metalli.

Tecnologie PVD e PACVD di ultima generazione

Da RUBIG, i rivestimenti WC/C-DLC vengono applicati tramite processi PVD e PACVD e si distinguono per l’elevata durezza e resistenza alle alte temperature, risultando perfetti per materiali che devono operare oltre i 300°C.

Dal progetto al componente rivestito

Richiesta non vincolante

Tutto inizia con una richiesta senza impegno. Più informazioni ci fornisci sin dall’inizio, più velocemente e accuratamente potremo proporti una soluzione.

Produzione di campioni

Il nostro team commerciale e i nostri esperti di rivestimenti ti contatteranno direttamente. Una volta chiariti i dettagli, riceverai un campione del tuo componente rivestito.

Test approfonditi

Su richiesta, eseguiamo tutti i test necessari per garantire che il componente soddisfi i requisiti. Dal controllo colore ai test tribologici, fino all’analisi della struttura degli strati con il nostro microscopio elettronico a scansione: il nostro laboratorio è attrezzato per ogni esigenza.

Scalabilità

Soddisfatto del prototipo? Si può partire con la produzione. Una volta ricevuti i componenti, questi vengono caricati con cura nel sistema, rivestiti e restituiti pronti all’uso.

Vantaggi

Blocca la propagazione delle cricche

Aumenta la durata dei componenti

Ottime proprietà di scorrimento

Protezione tribologica dall’usura

Resistenza alla corrosione

Applicazioni

Settore automobilistico

Aeronautica

Ingegneria meccanica

FORNO A RULLI CON BRUCIATORI H2-READY PER SCHAEFFLER

Schaeffler ha adottato un forno a rulli con bruciatori REKUMAT® H2-ready, efficienti e a basse emissioni.

Grazie alla tecnologia FLOX®, i bruciatori possono funzionare sia a gas naturale che a idrogeno.

L’impianto, aggiornato da WS Wärmeprozesstechnik, è già operativo con gas naturale.

L’avvio con H₂ è previsto una volta completata l’infrastruttura.

L’iniziativa riflette l’impegno di Schaeffler per la sostenibilità e l’innovazione a lungo termine.

L’adattamento all’idrogeno è possibile anche su impianti esistenti, senza sostituire i bruciatori.

Nuovo sistema di combustione pronto per l’idrogeno per Schaeffler

Una tecnologia di bruciatori altamente efficiente, a basse emissioni e estremamente orientata al futuro grazie alla compatibilità con l’idrogeno, sviluppata da WS Wärmeprozesstechnik, è impiegata in un forno a rulli per Schaeffler.

Fonte: Wienstroth GmbH

Nel 2007 è stato messo in funzione, in uno stabilimento Schaeffler in Germania, un forno a rulli riscaldato indirettamente (realizzato da Wienstroth Wärmebehandlungstechnik GmbH) dotato di bruciatori REKUMAT® a risparmio energetico.

Questi bruciatori sono stati revisionati lo scorso autunno presso WS Wärmeprozesstechnik GmbH a Renningen e adattati in modo da poter funzionare, grazie alla tecnologia FLOX®, sia a gas naturale che a idrogeno, con elevata efficienza e minime emissioni. La messa in servizio con gas naturale è già stata completata con successo da Wienstroth. Una volta realizzata l'infrastruttura per l’idrogeno, si procederà con l’avviamento anche con H₂ come combustibile.

Con questo e altri progetti di conversione e nuove costruzioni, Schaeffler dimostra il proprio impegno concreto verso la sostenibilità, investendo al contempo nel futuro a lungo termine dei propri impianti.

Grazie alla pluridecennale esperienza di WS Wärmeprozesstechnik GmbH con l’idrogeno e alla tecnologia brevettata FLOX®, l’adattamento all’uso di H₂ come combustibile è possibile per molti impianti esistenti con uno sforzo contenuto, senza necessità di installare nuovi bruciatori. Inoltre, è possibile ottenere significativi miglioramenti in termini di efficienza. Fino alla disponibilità dell’infrastruttura per l’idrogeno, è possibile continuare a operare con gas naturale o con miscele di gas naturale e idrogeno.

Per scaricare la brochure sui bruciatori REKUMAT® C 150 clicca qui.

Guardando al Futuro: Un Produttore Svedese di Sistemi di Perforazione Abbraccia il Futuro del Trattamento Termico

Un rinomato produttore svedese di utensili industriali ha scelto QMULUS per modernizzare i propri processi di trattamento termico a Fagersta. L’obiettivo: maggiore efficienza, integrazione dell’IA e analisi avanzate. Il progetto prevede il collegamento iniziale di 10 asset automatizzati, con l’intenzione di estendere la digitalizzazione a quattro linee produttive. La soluzione QMULUS si è distinta per la reportistica avanzata e l’integrazione fluida. Questa scelta strategica posiziona l’azienda verso un futuro più connesso, resiliente e data-driven.

Nel panorama industriale odierno, in continua e rapida evoluzione, restare competitivi significa abbracciare l’innovazione e la trasformazione digitale. Per i produttori che fanno affidamento su processi di trattamento termico di precisione, aggiornare sistemi obsoleti non è solo una questione di efficienza: è una scelta strategica per mantenere il vantaggio competitivo e prepararsi al futuro.

È proprio questo il percorso intrapreso da un noto produttore svedese di utensili industriali specializzati, che ha scelto di integrare QMULUS nelle proprie operazioni a Fagersta, in Svezia.

La Sfida: Modernizzare per Aumentare le Capacità

“Il nostro cliente, leader nella produzione di utensili ad alte prestazioni per macchinari pesanti, ha riconosciuto la necessità di modernizzare i sistemi di monitoraggio e controllo del trattamento termico. Cercava una soluzione in grado di offrire approfondimenti avanzati sui dati, integrazione fluida e supporto affidabile, adatto al proprio esigente contesto produttivo. L’obiettivo era adottare un sistema più avanzato e potente per favorire l’efficienza e la crescita futura”, riferisce UPC-Marathon.

Perché QMULUS? Una Scelta Orientata al Futuro

La decisione di scegliere QMULUS è stata guidata da diversi fattori chiave:

Integrazione avanzata dell’Intelligenza Artificiale: la capacità di QMULUS di integrare l’IA è stata un elemento determinante, offrendo analisi più approfondite e informazioni operative più intelligenti. Questo si allinea perfettamente alla visione del Cliente verso un futuro più orientato ai dati.

Statistiche e reportistica potenziate: andando oltre il semplice monitoraggio, il Cliente ha riconosciuto il valore dell’analisi statistica dettagliata per ottimizzare i processi e individuare aree di miglioramento. QMULUS ha offerto il livello di reportistica richiesto.

Integrazione fluida con i sistemi esistenti: QMULUS ha garantito un percorso chiaro ed efficiente per aggiornare l’infrastruttura esistente senza interrompere le operazioni critiche, assicurando funzionalità avanzate e un investimento a prova di futuro.

Un Passo Importante Verso la Digitalizzazione

Questa implementazione rappresenta un significativo passo avanti nel percorso di digitalizzazione del Cliente. Il progetto prevede il collegamento di 10 asset (automatizzati) su una linea di produzione, con l’obiettivo di estendere in futuro l’integrazione a un totale di quattro linee produttive. La partnership dimostra un impegno concreto verso l’adozione di tecnologie all’avanguardia per potenziare l’eccellenza operativa.

Grazie all’adozione proattiva della piattaforma QMULUS, questo produttore leader non solo risponde alle attuali esigenze operative, ma getta anche solide basi per una crescita futura e una maggiore resilienza.

BRUCIATORI WS PER UN INNOVATIVO FORNO DI RICOTTURA FILO DEL GRUPPO KÜNNE

Il Gruppo Künne ha scelto un innovativo forno di ricottura filo dotato di bruciatori WS REKUMAT®, caratterizzati da alta efficienza e basse emissioni.

Questa soluzione sostituisce i tradizionali bruciatori ad aria fredda con tecnologia avanzata basata su FLOX®, adatta sia al gas naturale che all'idrogeno.

Il progetto riflette l’impegno ambientale del gruppo e la volontà di investire in impianti a prova di futuro.

Grazie all’esperienza di WS Wärmeprozesstechnik, il sistema è pronto per l’uso di combustibili alternativi.

L’efficienza energetica e la riduzione delle emissioni sono al centro dell’innovazione tecnologica adottata.

Lo stabilimento di Hemer sarà il primo a implementare questa nuova generazione di riscaldamento.

Concetto di riscaldamento innovativo per un forno di ricottura filo del Gruppo Künne

Una tecnologia di bruciatori altamente efficiente, a basse emissioni e a prova di futuro di WS Wärmeprozesstechnik viene utilizzata in un innovativo forno di ricottura per fili del Gruppo Künne.

Fonte: Gruppo Künne

Fino ad oggi, i forni per la ricottura dei fili erano quasi esclusivamente riscaldati direttamente con bruciatori ad aria fredda. Nella maggior parte dei casi, diversi bruciatori ad aria fredda vengono installati nelle singole zone e la temperatura del forno viene regolata tramite il funzionamento proporzionale di questi bruciatori.

Lo stabilimento Künne Stahldrahtwerk di Hemer ha ora ordinato un nuovo forno con un design innovativo. Il sistema di riscaldo sarà composto da bruciatori WS REKUMAT® altamente efficienti, di diversa configurazione e potenza. Grazie alla tecnologia FLOX®, tutti i bruciatori possono funzionare sia a gas naturale che a idrogeno, con un'efficienza molto elevata e con emissioni minime.

Con questo nuovo progetto, il Gruppo Künne prosegue il suo impegno globale per la protezione dell’ambiente, investendo allo stesso tempo nel futuro a lungo termine del proprio parco impianti. Grazie all’esperienza pluridecennale di WS Wärmeprozesstechnik GmbH con gas contenenti idrogeno e alla tecnologia brevettata FLOX®, è possibile progettare sistemi di riscaldo moderni già pronti oggi per l’utilizzo di combustibili alternativi in futuro.

Per scaricare la brochure sui bruciatori REKUMAT® CS 150 clicca qui.

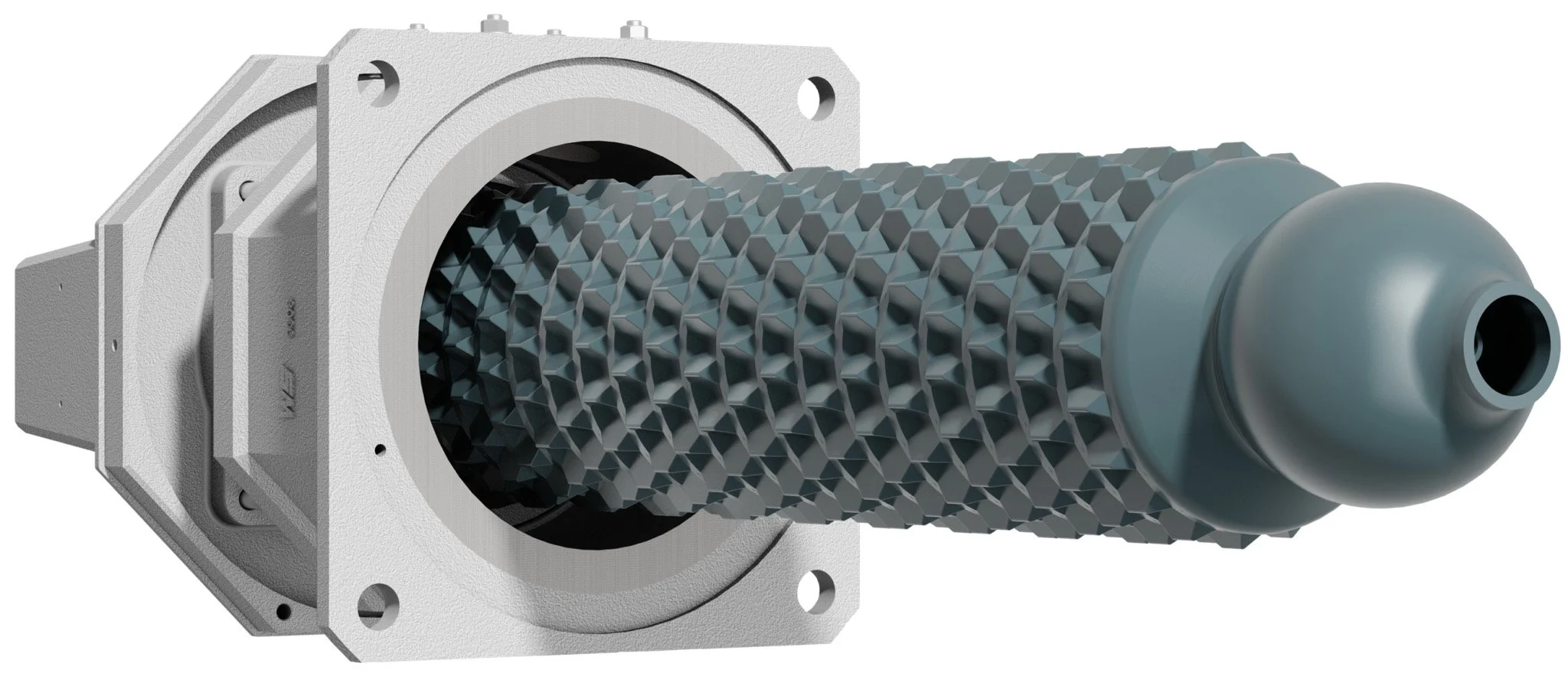

NITRURAZIONE AL PLASMA PER UNA MAGGIORE DURATA DEGLI UTENSILI PER RULLATURA DI FILETTI

Gli utensili per rullatura filetti richiedono precisione e resistenza. La nitrurazione al plasma aumenta la durezza superficiale e riduce l’usura fino al 50%, prolungando la vita dell’utensile e abbassando i costi. Il processo è delicato, sostenibile e mantiene la stabilità dimensionale. Ideale per acciai HSS, PM e da lavorazioni a freddo. RUBIG offre soluzioni avanzate per garantire massima efficienza nei processi di formatura a freddo.

RUBIG al top nella rullatura dei filetti:

NITRURAZIONE AL PLASMA – MASSIMA RESISTENZA ALL'USURA PER I TUOI UTENSILI DI RULLATURA

Gli utensili per la rullatura dei filetti devono lasciare un’impronta duratura — in senso letterale. La loro funzione è quella di formare filettature su viti, bulloni e altri pezzi cilindrici con grande precisione, attraverso un processo di formatura a freddo in cui il pezzo viene fatto rotolare tra matrici temprate. È quindi fondamentale proteggerli efficacemente dall’usura. La nitrurazione al plasma è una soluzione comprovata per garantire la durata e l'affidabilità degli utensili di rullatura anche in condizioni di uso intensivo.

PERCHÉ L’INDURIMENTO SUPERFICIALE È FONDAMENTALE NEGLI UTENSILI PER RULLATURA?

Meccanismi di usura come abrasione, grippaggio o ossidazione possono compromettere seriamente le prestazioni degli utensili. Senza un trattamento superficiale mirato, la loro vita utile si riduce drasticamente. Anche se questi utensili sono spesso realizzati in acciai da utensili altamente legati (come HSS, PM o acciai per lavorazioni a freddo), le basse temperature di rinvenimento ne limitano i trattamenti termici convenzionali.

La soluzione: la nitrurazione al plasma è un processo preciso, delicato ed efficace.

NITRURAZIONE AL PLASMA PER UTENSILI DI RULLATURA:

PANORAMICA DEL PROCESSO

La nitrurazione al plasma è un processo termochimico in cui l’azoto viene diffuso nella superficie dell’utensile. Questo avviene in una camera a vuoto riempita con gas ionizzato (plasma). Il risultato è un utensile più resistente e performante, con uno strato nitrurato duro e resistente all’usura — ideale per gli utensili di rullatura.

VANTAGGI DELLA NITRURAZIONE AL PLASMA

Durata prolungata e maggiore efficienza economica

Aumento significativo della durezza superficiale e riduzione dell’abrasione: la vita utile dell’utensile può aumentare fino al 50%, con una conseguente riduzione dei costi unitari.

Elevata tenacità anche con alta durezza

L’utensile resiste anche a carichi ciclici e alla presenza di micro-cricche, rendendolo perfetto per processi dinamici come la rullatura.

Minima deformazione – eccellente stabilità dimensionale

A differenza dei metodi di tempra convenzionali, la forma dell’utensile resta praticamente invariata, garantendo precisione nella produzione delle filettature.

Nitrurazione senza strato dei composti

La nitrurazione al plasma permette un indurimento privo di strato dei composti, evitando la formazione di cricche e scheggiature. Ciò aumenta notevolmente la resistenza all’usura degli utensili in condizioni di rullatura intensiva.

Processo sostenibile

Non vengono utilizzati gas tossici né bagni chimici: la nitrurazione al plasma è uno dei trattamenti superficiali più ecologici tra le tecnologie termo-chimiche.

CONCLUSIONE

Con decenni di esperienza nel trattamento termico, RUBIG supporta aziende di tutto il mondo nell’ottimizzazione dei processi di rullatura. La nitrurazione al plasma per utensili di rullatura garantisce una resistenza all’usura eccezionale, un aumento misurabile dell’efficienza e una riduzione dei costi di produzione.

Un Leader Europeo nella Produzione di Componenti Auto Avvia la Trasformazione Digitale con QMULUS

Un’importante azienda europea del settore automotive, con sede in Germania, ha avviato la propria trasformazione digitale adottando la piattaforma QMULUS. Questo primo passo verso l’Industria 4.0 consente il controllo remoto e la raccolta dati dai forni industriali, finora privi di sistemi digitali. La scelta di QMULUS è stata guidata dalla fiducia consolidata in UPC-Marathon. L’integrazione dei forni a nastro offre al cliente una visibilità operativa senza precedenti. Il progetto, in modalità SaaS, pone le basi per un futuro produttivo più efficiente e connesso.

Siamo entusiasti di annunciare un importante passo avanti nella trasformazione digitale del settore automobilistico: un'azienda leader europea nella produzione di componenti per autoveicoli, con sede a Finsterwalde, in Germania, ha implementato con successo la piattaforma QMULUS. Questa collaborazione rappresenta una tappa fondamentale per migliorare l’efficienza operativa e abbracciare il futuro della manifattura intelligente.

Questo Cliente, protagonista affermato del settore automotive, ha scelto QMULUS per rispondere all’esigenza critica di controllo remoto e di raccolta dati affidabile dai propri forni industriali. Prima dell’introduzione di QMULUS, non disponeva di alcun sistema digitale, rendendo questo progetto il primo passo concreto verso la digitalizzazione.

La decisione di collaborare con QMULUS è stata influenzata dalle precedenti esperienze positive e dalla familiarità con UPC-Marathon, a conferma del rapporto di fiducia e della relazione consolidata che abbiamo costruito nel settore.

La fase iniziale dell’implementazione prevede il collegamento dei forni a nastro, asset fondamentali, alla piattaforma QMULUS. Questa integrazione consentirà al cliente di ottenere un livello di visibilità e controllo senza precedenti sulle operazioni dei forni, indipendentemente dalla loro ubicazione fisica. Si tratta di un aspetto particolarmente cruciale in un ambiente produttivo dove il controllo preciso e la raccolta di dati in tempo reale sono essenziali per garantire qualità e produttività.

“Il progetto è regolato da un contratto pluriennale in modalità Software as a Service (SaaS), che sottolinea l’impegno del cliente in una partnership a lungo termine con QMULUS e il loro investimento in una soluzione scalabile e a prova di futuro. Anche se è presto per riportare miglioramenti specifici in termini di efficienza o risparmio, sono già state poste le basi per importanti progressi operativi. Non vediamo l’ora di condividere aggiornamenti sul loro successo man mano che continueranno a sfruttare il potenziale di QMULUS”, riferisce UPC-Marathon.

Questa collaborazione con un leader del settore automobilistico mette in evidenza il ruolo in espansione di QMULUS nel supportare i produttori di tutto il mondo nell’adottare operazioni più intelligenti, connesse ed efficienti.

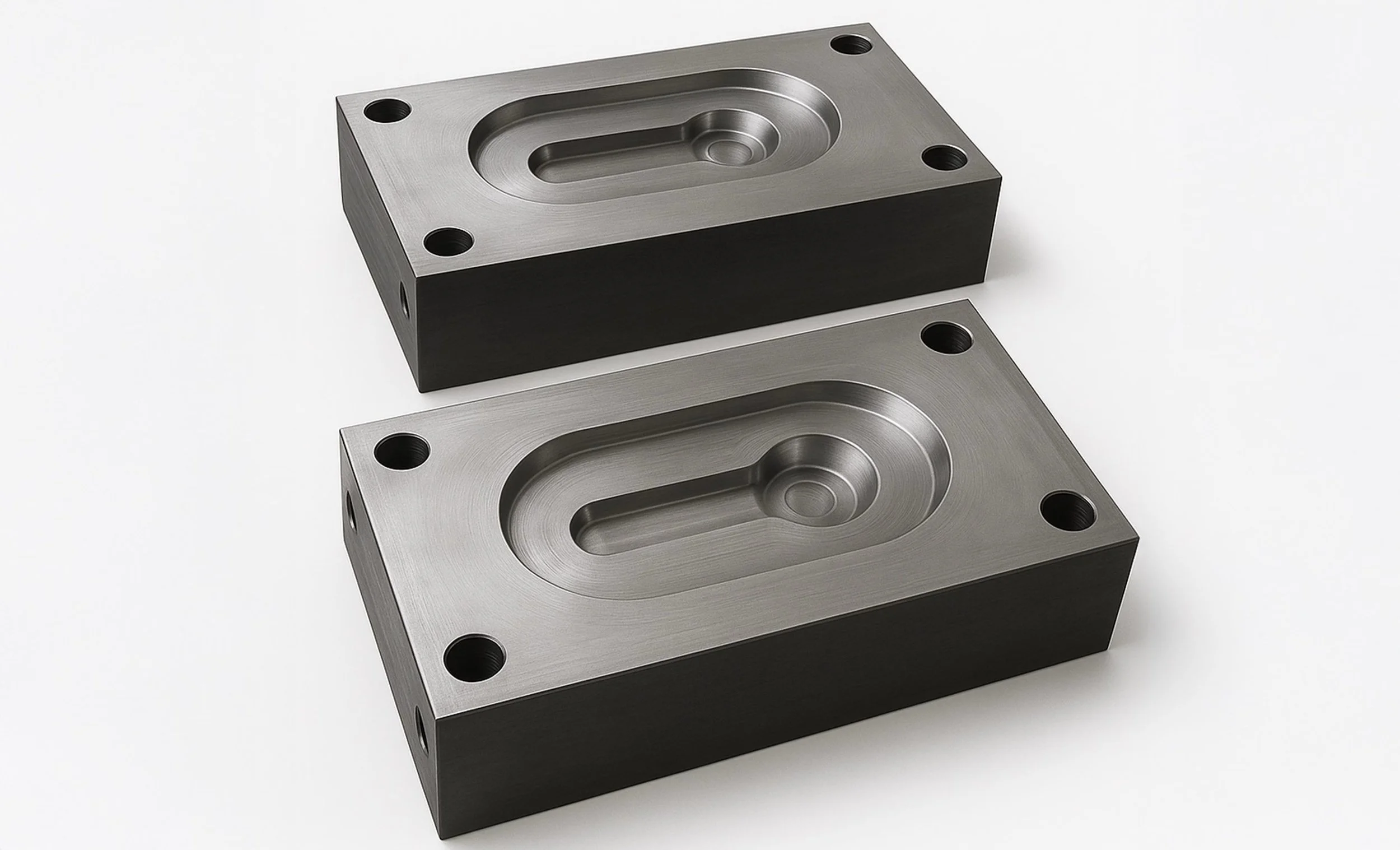

MASSIMA REDDITIVITÀ: IL SISTEMA DI NITRURAZIONE AL PLASMA SI RIPAGA IN SOLI 1,5 ANNI

Un’azienda di forgiatura dell’Europa Centrale ha scelto di internalizzare la nitrurazione con il sistema MICROPULS® Everest di RUBIG, ottenendo un ritorno sull’investimento in soli 18 mesi. Il trattamento di stampi fino a 7,5 tonnellate ha portato a maggiore durata degli utensili e riduzione dei costi per pezzo. L’adozione del processo in-house ha migliorato flessibilità, tempi di consegna e controllo qualità. La nitrurazione interna abbatte i costi di logistica e outsourcing. Il sistema è facile da integrare e non richiede modifiche strutturali importanti.

DA OUTSOURCING A IN-HOUSE: UNA SCELTA STRATEGICA VINCENTE

Un’azienda di forgiatura dell’Europa Centrale dimostra come l’internalizzazione del processo di nitrurazione possa trasformarsi in una storia di successo. Grazie al sistema di nitrurazione al plasma MICROPULS® Everest di RUBIG, la decisione di gestire il trattamento internamente si è rivelata vincente: l’investimento si è ripagato in appena 1,5 anni.

L’applicazione: nitrurazione al plasma di stampi per forgiatura con carichi fino a 7,5 tonnellate.

STAMPI PER FORGIATURA NITRURATI PER PRESTAZIONI SUPERIORI

La nitrurazione al plasma garantisce un indurimento significativo della superficie, con una maggiore durata degli utensili e una riduzione sensibile dei costi per pezzo. Per saperne di più sulla nitrurazione degli stampi da forgiatura leggi qui.

STAMPI PER FORGIATURA NITRURATI PER PRESTAZIONI SUPERIORI

La nitrurazione al plasma garantisce un indurimento significativo della superficie, con una maggiore durata degli utensili e una riduzione sensibile dei costi per pezzo. Per saperne di più sulla nitrurazione degli stampi da forgiatura leggi qui.

UN VANTAGGIO STRATEGICO

In un contesto di costi crescenti e incertezza globale, sempre più aziende puntano sui processi interni. Per le operazioni di forgiatura, questo si traduce in minore dipendenza da fornitori esterni, maggiore affidabilità nelle consegne e tempi di risposta più rapidi.

Oltre una certa quantità di pezzi o dimensione dei lotti, i costi di produzione per componente si riducono drasticamente.

MAGGIORE FLESSIBILITÀ – TEMPI DI CONSEGNA RIDOTTI

L’outsourcing comporta spesso giorni di attesa tra spedizione, lavorazione e ritorno. Con un sistema interno, questi tempi si annullano. Il risultato: produzione più rapida, migliore coordinamento con il controllo qualità e risposta immediata alle richieste del cliente o alle variazioni di processo.

RISPARMI SIGNIFICATIVI E CONTROLLO TOTALE

I vantaggi economici sono evidenti: nessun costo di trasporto, imballaggio, attese o tariffe extra. La nitrurazione al plasma interna costa solo una frazione rispetto al trattamento esterno, offrendo al contempo maggiore controllo su processo e qualità.

Più semplice di quanto si pensi:

AVVIARE LA NITRURAZIONE IN-HOUSE

Integrare la nitrurazione nel proprio stabilimento è più facile di quanto molte aziende credano. La nitrurazione al plasma, in particolare, è ideale per l’implementazione interna:

Nessuna sostanza pericolosa: niente sostanze tossiche, fiamme libere o vapori nocivi

Modifiche minime: nessuna necessità di ristrutturare gli ambienti produttivi

Sistemi di scarico semplici: niente postcombustori o linee di scarico complesse

Spazio ridotto: grazie al basso consumo di gas, non servono grandi serbatoi

Uso intuitivo: una volta definiti i parametri, anche operatori meno esperti possono gestire il sistema in sicurezza

Conclusione:

LA NITRURAZIONE AL PLASMA IN-HOUSE È UN VANTAGGIO STRATEGICO

Dal punto di vista economico, tecnico e organizzativo. Il successo ottenuto dall’impianto di forgiatura lo dimostra:

Il MICROPULS® Everest garantisce la massima redditività nel minor tempo possibile.

NITRURAZIONE DEGLI STAMPI DA FORGIATURA: AUMENTA L’EFFICIENZA, RIDUCI I COSTI CON LA NITRURAZIONE AL PLASMA E GASSOSA

Grazie alla nitrurazione al plasma e a gas, gli stampi per forgiatura ottengono maggiore resistenza all’usura e durata operativa. RUBIG, forte di 80 anni di esperienza, offre soluzioni ideali per ambienti ad alta sollecitazione meccanica. Le tecnologie avanzate PVD permettono trattamenti precisi e sostenibili, riducendo tempi di fermo e costi per pezzo. Il processo è adatto anche per materiali complessi come 1.2343 e 1.2344. La nitrurazione multistrato garantisce prestazioni elevate e risultati ripetibili.

TECNOLOGIA DI NITRURAZIONE PER STAMPI DA FORGIATURA: PIÙ PRESTAZIONI, MENO COSTI

La forgiatura è nel DNA di RUBIG sin dalla sua fondazione nel 1946. Fin dai primi successi in questo metodo di produzione, la forgiatura è diventata un pilastro centrale del Gruppo RUBIG.

Il processo di forgiatura è una lavorazione a caldo dei metalli, in cui gli stampi vengono realizzati con acciai da utensili come 1.2343 (X37CrMoV5-1) o 1.2344 (X40CrMoV5-1). Questi materiali sono noti per l’elevata resistenza a caldo, tenacità e resistenza alla fatica termica — qualità essenziali per l’industria della forgiatura.

DANNI TIPICI AGLI STAMPI NELLA FORGIATURA

Durante l’uso, gli stampi sono sottoposti a sollecitazioni estreme. Devono sopportare l’esposizione termica costante e picchi di temperatura durante il contatto sotto pressione e i carichi ciclici. Meccanicamente, sono sottoposti a pressioni del flusso del materiale, forze di schiacciamento nello stampo e geometrie variabili. Queste sollecitazioni causano usura per abrasione, ossidazione, adesione, erosione e scalatura – tutte influenzate dalla geometria dell’utensile.

TRATTAMENTO TERMICO PER UNA DURATA MASSIMA DELLO STAMPO

L’IMPATTO DEL TRATTAMENTO TERMICO

La microstruttura di base degli stampi è generalmente ottenuta tramite tempra e rinvenimento. Un ulteriore trattamento superficiale crea uno strato duro e resistente all’usura, massimizzando così la durata dello stampo.

RUBIG ha riconosciuto sin da subito il valore della nitrurazione come trattamento superficiale, in grado di:

prolungare la durata degli stampi

aumentare la produttività

ridurre i tempi di fermo

Il risultato? Costi per pezzo significativamente ridotti.

IL MEGLIO DELLA NITRURAZIONE: NITRURAZIONE GASSOSA E AL PLASMA

Sia la nitrurazione gassosa che quella al plasma sono tecnologie affermate e ampiamente utilizzate nel settore della forgiatura. A seconda della geometria dello stampo e delle condizioni operative, può essere preferito un processo rispetto all’altro. Tuttavia, la nitrurazione al plasma ha acquisito crescente rilevanza negli ultimi anni, grazie a vantaggi quali:

minore consumo di gas

integrazione più semplice nei reparti utensili e linee di produzione

impatto ambientale ridotto

Uno studio RUBIG ha inoltre dimostrato che la nitrurazione al plasma, grazie all’effetto di attivazione della superficie (“sputtering”), compensa le variazioni nei pre-trattamenti e garantisce risultati più omogenei e riproducibili. La nitrurazione di stampi — compresi quelli per alberi motore e steli pistone — consente una maggiore durata, migliore resistenza all’usura e riduzione dei costi operativi.

CONCLUSIONE:

MASSIMA EFFICIENZA E QUALITÀ GRAZIE ALLA NITRURAZIONE

La nitrurazione degli stampi da forgiatura è una soluzione collaudata per prolungare la vita utile degli stampi e abbattere i costi nel processo di forgiatura. L’uso di tecnologie moderne come la nitrurazione al plasma offre precisione superiore, risultati uniformi e benefici ambientali, consentendo ai produttori di ottimizzare la propria produzione.

Con quasi 80 anni di esperienza nella forgiatura, RUBIG è non solo specialista nel settore, ma anche leader nelle soluzioni di nitrurazione. Oltre ai servizi conto terzi, RUBIG offre anche impianti per l’internalizzazione dei processi, consentendo ai clienti di eseguire la nitrurazione direttamente nel proprio stabilimento, con maggiore flessibilità e costi unitari sensibilmente inferiori.

Sostituzione del Cromo VI con DLC Xtended®

Con DLC Xtended®, RUBIG presenta un'innovativa tecnologia di sostituzione del Cromo VI che funge da sostituto a tutti gli effetti per i rivestimenti in cromo duro (Cromo VI, Cr VI) in cilindri idraulici, ingegneria meccanica e componenti OEM.

Con DLC Xtended®, RUBIG presenta un'innovativa tecnologia di sostituzione del Cromo VI che funge da sostituto a tutti gli effetti per i rivestimenti in cromo duro (Cromo VI, Cr VI) in cilindri idraulici, ingegneria meccanica e componenti OEM. Gli strati di cromo duro prodotti da elettroliti contenenti Cr-VI sono stati a lungo considerati lo standard per la protezione da usura e corrosione, ma oggi sono oggetto di forti critiche a causa dei significativi rischi per la salute e delle severe normative. DLC Xtended® di RUBIG rappresenta esattamente questa alternativa al Cromo VI, combinando competenza e comprovate prestazioni pratiche.

I composti di Cromo VI sono classificati come cancerogeni e il loro utilizzo nell'UE è sostanzialmente vietato, a meno che non venga concessa un'esenzione complessa (autorizzazione REACH). A partire dal 2026/2027 sono previste ulteriori restrizioni sul Cromo VI, pertanto sempre più decisori sono alla ricerca di un sostituto del Cromo VI tecnicamente equivalente e che non presenti problemi legati al Cromo VI.

Perché il Cromo 6 è problematico

Per la cromatura dura vengono utilizzati elettroliti contenenti triossido di cromo (CrO₃) e acido solforico. Gli aerosol di questo elettrolita contenente Cr(VI) generati durante il processo di placcatura sono tossici e cancerogeni. Di conseguenza, l'UE ha introdotto limiti di esposizione rigorosi e dal 2017 consente l'uso del Cromo 6 solo con un'autorizzazione speciale. Le esenzioni necessarie ai sensi del REACH sono estremamente onerose: ogni domanda richiede centinaia di pagine di documentazione (descrizione della sostanza, piano di sostituzione, giustificazione socioeconomica, ecc.). Nonostante questi ostacoli, la più grande autorizzazione di settore (CTAC) è stata annullata da un tribunale nel 2023, aumentando ulteriormente l'incertezza nel settore. Molti fornitori di rivestimenti esitano a investire, eppure la pressione normativa sta costringendo alla ricerca di alternative. Dal punto di vista legale e della sicurezza, il Cromo 6 è in via di estinzione e le aziende hanno urgente bisogno di una soluzione a prova di futuro.

Vantaggi del DLC Xtended®

rispetto al cromo duro

Protezione permanente contro la ruggine

Un criterio fondamentale per steli e componenti simili è la protezione dalla corrosione. DLC Xtended® offre risultati eccezionali in questo ambito, senza l'utilizzo di Cromo VI. Nei test in nebbia salina neutra (NSS secondo DIN 9227), gli steli rivestiti con DLC Xtended® raggiungono fino a 1000 ore di resistenza con corrosione assente o solo minima (in condizioni ideali). Per raggiungere questi valori, è necessario ottenere la qualità superficiale richiesta prima del rivestimento.

Questo rivestimento privo di Cromo VI soddisfa quindi anche i più elevati requisiti industriali, precedentemente raggiungibili solo con rivestimenti in nichel-cromo. Studi dimostrano che per le applicazioni più impegnative (ad esempio >500 ore NSS), si consiglia un rivestimento duplex DLC Xtended®. Rispetto al cromo duro convenzionale, lo strato DLC forma una superficie più densa e continua, senza le microfratture tipiche del cromo elettrolitico. Ciò fornisce una protezione affidabile dalla corrosione senza Cromo VI.

Riduzione dell'attrito e minore usura

DLC Xtended® è caratterizzato da un coefficiente di attrito molto basso (μ < 0,05 rispetto all'acciaio, a condizione di una rugosità preimpostata opportunamente bassa). Questa superficie a basso attrito offre due vantaggi: da un lato, riduce notevolmente l'usura diretta del componente stesso – il rivestimento non mostra praticamente alcuna abrasione durante il funzionamento. Dall'altro, il basso attrito protegge tutte le parti controparti, come le guarnizioni nei cilindri idraulici. Test con sistemi di tenuta idraulici tipici (PTFE "Stepseal®") hanno dimostrato che DLC Xtended® causa un'usura delle guarnizioni minima quanto quella del cromo duro, e ciò senza alcuna usura misurabile del rivestimento.

Massima qualità superficiale e durezza

La finitura superficiale di DLC Xtended® è particolarmente liscia e fine quando la superficie in ingresso presenta una bassa rugosità. I valori di rugosità tipici sono compresi tra Ra 0,1 e 0,2 µm, il che significa che il rivestimento soddisfa i severi requisiti per le superfici in cromo duro nelle aree di contatto di tenuta. A differenza del cromo depositato galvanicamente, il DLC non presenta microporosità o reticoli di crepe. Il rivestimento forma una pellicola omogenea che conferisce al componente una finitura uniforme di colore nero antracite. Questa superficie liscia riduce l'attrito (come descritto sopra) e facilita anche la pulizia: sporco, residui o depositi possono essere rimossi facilmente, poiché il rivestimento DLC ha proprietà antiaderenti. Inoltre, DLC Xtended® (variante sostitutiva del cromo duro) raggiunge una durezza fino a 1500 HV, pari o superiore a quella del cromo duro. La fase di nitrurazione al plasma inclusa nel processo di rivestimento fornisce un buon effetto di supporto per il rivestimento.

A prova di futuro

Con DLC Xtended®, vi affidate a una tecnologia di rivestimento ecologica che funziona senza l'utilizzo di sostanze chimiche tossiche. A differenza della cromatura dura, non vengono prodotte acque reflue con acido cromico o fanghi contenenti cromo esavalente che dovrebbero essere smaltiti come rifiuti pericolosi. Questo riduce significativamente l'impatto ambientale: l'assenza di cromo esavalente significa nessun pericolo per i dipendenti, nessun rischio di cancro, nessuna emissione di cromo esavalente nell'aria o nell'acqua. Il processo DLC, invece, avviene in sistemi al plasma chiusi sotto vuoto; emissioni e consumi energetici sono ridotti. Questo si traduce anche in vantaggi per la vostra azienda in termini di conformità: potrete soddisfare facilmente le normative attuali e future.

Cambia ora!

È giunto il momento di voltare le spalle al cromo duro e abbracciare l'avanzata tecnologia DLC Xtended® di RUBIG!

WS inaugura nuovi stabilimenti e presenta i progetti futuri.

Il Gruppo WS è stato baciato da un clima splendido il 30 aprile 2025, quando quasi 500 ospiti hanno accettato l'invito a "Dance into May" per celebrare l'inaugurazione di due nuovi stabilimenti a Renningen. Con un gran numero di dipendenti, clienti, fornitori e rappresentanti politici, la giornata è stata un'esperienza piacevole che ha incluso approfondite discussioni tecniche e opportunità di networking congiunto.

Il Gruppo WS è stato baciato da un clima splendido il 30 aprile 2025, quando quasi 500 ospiti hanno accettato l'invito a "Dance into May" per celebrare l'inaugurazione di due nuovi padiglioni a Renningen. Con un gran numero di dipendenti, clienti, fornitori e rappresentanti politici, la giornata è stata un'esperienza piacevole che ha incluso approfondite discussioni tecniche e opportunità di networking congiunto.

Visita aziendale presso la sede centrale

La visita guidata presso la sede centrale di WS, svoltasi nel pomeriggio, ha offerto una panoramica completa delle numerose attività del gruppo con sede a Renningen, articolata in 15 stazioni. Dai banchi prova per bruciatori ai laboratori di ricerca e sviluppo, dal reparto di stampa 3D all’avanguardia al moderno centro assistenza, i partecipanti hanno potuto conoscere da vicino l’approccio innovativo dell’azienda. Particolare interesse ha suscitato la presentazione dei progetti futuri, tra cui spiccano l’elettrolizzatore interno – che produce idrogeno utilizzando l’energia fotovoltaica in eccesso generata localmente – e gli impianti per la scissione dell’ammoniaca, visibili da vicino durante il tour.

Un brindisi al Dr. J. A. Wünning

Come se l’inaugurazione della nuova sala non fosse già di per sé un’occasione sufficiente per festeggiare, il Prof. Pfeifer e il sindaco di Renningen, Sig.ra Hettmer, hanno colto l’opportunità per rendere omaggio al Dott. J. A. Wünning, brindando con lui e congratulandosi personalmente per la recente assegnazione della Croce al Merito Federale. Il riconoscimento di una vita di impegno e innovazione da parte del fondatore di WS ha rappresentato un momento particolarmente emozionante e significativo della serata per tutti i presenti.

Festa fino a notte fonda

Dopo molte ore di approfondimenti tecnici, il taglio cerimoniale del simbolico nastro rosso ha dato ufficialmente inizio a una sontuosa festa. Grazie a un concept innovativo, che prevedeva diversi food truck e punti ristoro distribuiti nell’area, e al prezioso contributo dei dipendenti, l’evento è riuscito non solo a eliminare completamente i rifiuti plastici, ma anche a ridurre in modo significativo le eccedenze alimentari. In un’atmosfera conviviale e rilassata, simile a quella di una festa di strada, la serata si è trasformata progressivamente nel tanto atteso “Dance into May”, animato dalla coinvolgente esibizione di Melissa Kross e della sua band. Tra ritmi dance contemporanei e sonorità rock, la festa è proseguita con entusiasmo fino a tarda notte.

Nel complesso, il Gruppo WS può dirsi orgoglioso di una giornata perfetta, in cui i numerosi ospiti hanno celebrato non solo l’inaugurazione dei nuovi stabilimenti, ma anche lo spirito e la visione dell’intero gruppo.

Un sentito ringraziamento va a tutti i partecipanti, al team di WS e-flox GmbH – che sarà tra i principali utilizzatori dei nuovi spazi – e a tutti i collaboratori WS coinvolti, per l’eccellente organizzazione e la straordinaria riuscita di un evento davvero memorabile.

Webinar QMULUS, Parte 3/5 - Analisi dei dati e approfondimenti

Trasforma i tuoi dati operativi in informazioni preziose con l'analisi avanzata di QMULUS

I dati sono preziosi solo se generano informazioni fruibili. In questa sessione, scopri come l'analisi avanzata di QMULUS trasforma i dati operativi grezzi in informazioni preziose che guidano decisioni consapevoli. Imparerai a sfruttare funzionalità come le statistiche degli allarmi, il controllo statistico di processo, il rilevamento delle anomalie, l'analisi delle cause principali e la cronologia della produzione per ottenere una comprensione completa dei tuoi processi. Queste informazioni consentono il miglioramento continuo e la pianificazione strategica, posizionando le tue operazioni per un successo a lungo termine.

I dati sono preziosi solo se generano informazioni fruibili. In questa sessione, scopri come l'analisi avanzata di QMULUS trasforma i dati operativi grezzi in informazioni preziose che guidano decisioni consapevoli. Imparerai a sfruttare funzionalità come le statistiche degli allarmi, il controllo statistico di processo, il rilevamento delle anomalie, l'analisi delle cause principali e la cronologia della produzione per ottenere una comprensione completa dei tuoi processi. Queste informazioni consentono il miglioramento continuo e la pianificazione strategica, posizionando le tue operazioni per un successo a lungo termine.

Vai alla terza parte del Webinar su QUMULUS: https://www.youtube.com/watch?v=7gpNIBJgXdw

Scopri di più su QMULUS: https://hubs.la/Q02Rx9q40